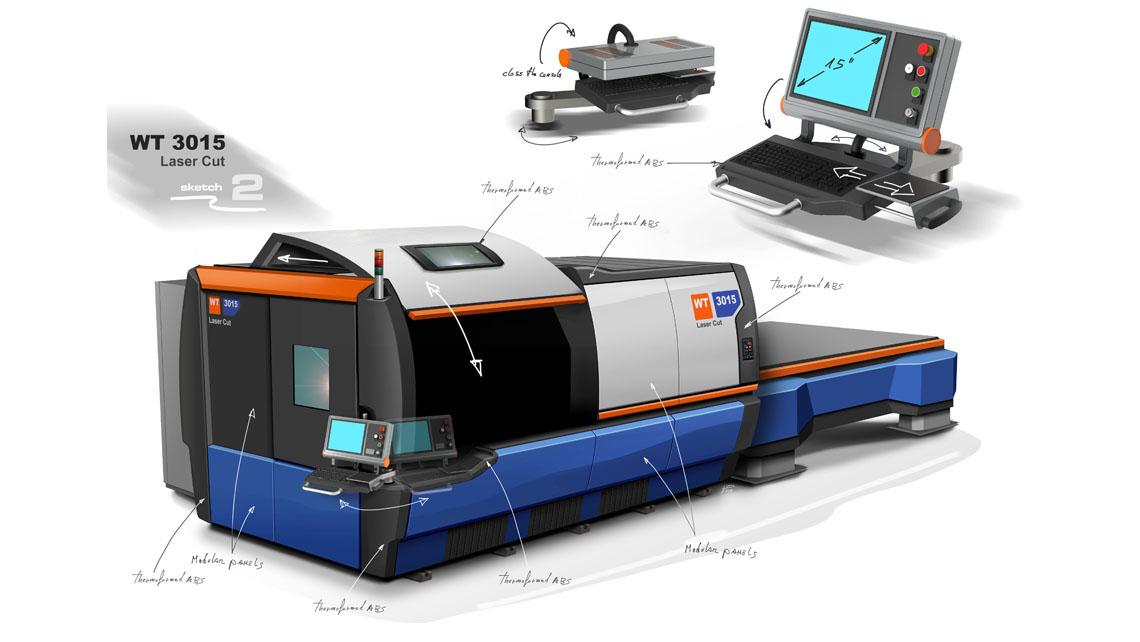

Разработка Концепции Дизайна

Проект начался с изучения основания станка - каркаса (смотрите первые две фотографии). При помощи караса были разработаны первые эскизы. Цель: обновить внешний вид станка, внешней структуры и облицовок, чтобы представить его на международный рынок в совершенно новом виде и сделать его флагманом производимого станочного парка ООО «РУХСЕРВОМОТОР». Концепция дизайна была выполнена в двух вариантах корпуспа: первый - разработанный полностью из металлических деталей, и второй – с более сложным дизайном, включающим термоформованные облицовочные компоненты.