Sviluppo del concept

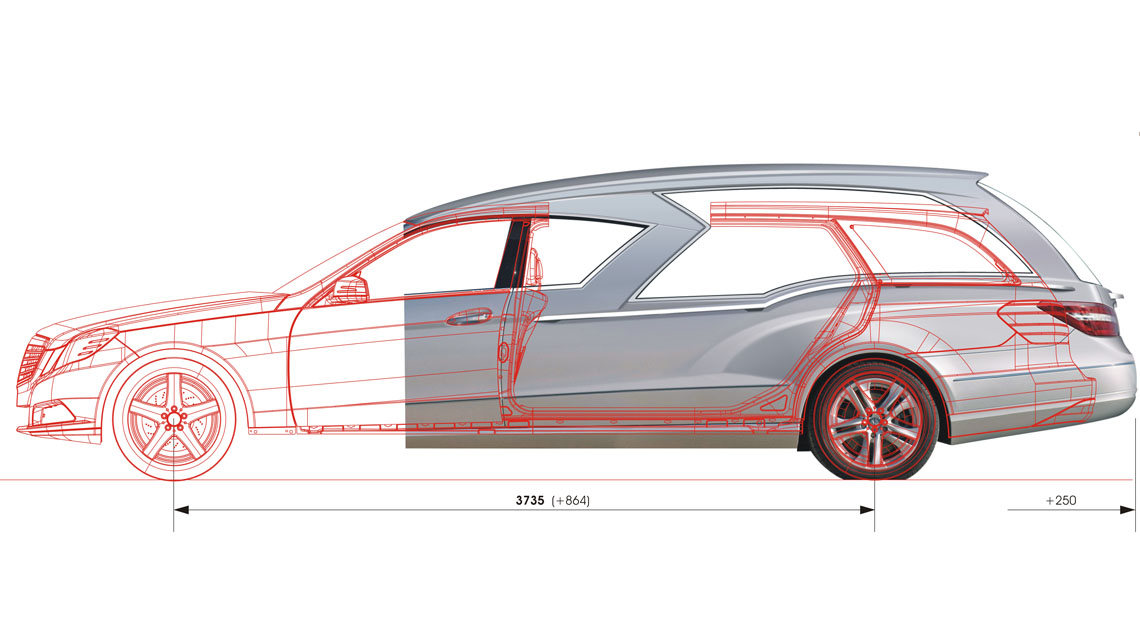

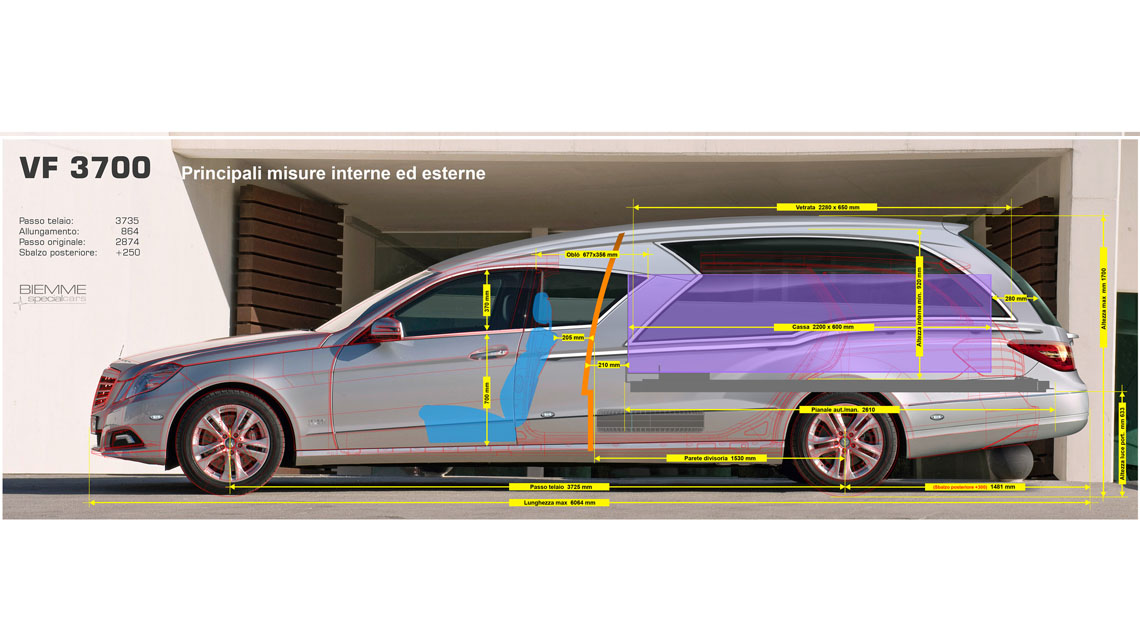

Lo studio iniziale del progetto è partito dal design laterale. Si voleva mantenere l'eleganza e lo stile importante di una macchina come la Classe E e sviluppare i volumi richiesti. Il nuovo design ha quindi cercato di conciliare la sobrietà e le proporzioni originali con i nuovi spazi. Il risultato è stato uno stile armonioso e innovativo. Il cliente ha potuto scegliere tra le varie proposte di profilo laterale prima di passare allo sviluppo del design posteriore. Di grande utilità si è dimostrata la proiezione in scala 1:1 del nuovo profilo della macchina. Il cliente ha potuto infatti rendersi conto delle effettive dimensioni andando a correggere l'altezza della vetrata posteriore.