Stampi e Produzione

Lo stampaggio.

Il giusto metodo di stampaggio non può prescindere da alcuni fattori fondamentali:

il budget di spesa

il numero di pezzi da produrre

flessibilità produttiva

il materiale da stampare

le caratteristiche del prodotto che si vogliono ottenere:

- stabilità e resistenza strutturale

- dimensioni

- spessore

- precisione

- complessità della forma

Chi come noi da decenni opera nel campo e ha seguito la progressione delle nuove tecnologie di produzione, sa perfettamente valutare le esigenze della clientela, dal supporto per la scelta dei materiali alla prima realizzazione di prodotto.

Le tecniche di stampaggio che più frequentemente utilizziamo:

Termoformatura

Stampaggio rotazionale

Soffiaggio

Stampaggio ad iniezione

Stampaggio a bassa pressione

Termoformatura.

E' una tecnica per lo stampaggio a caldo di materie plastiche tramite pressione o aspirazione sotto vuoto (vacuum).

Si usa questo processo per formare prevalentemente particolari di grandi dimensioni e con geometria piana, laddove la costruzione di uno stampo ad iniezione si rivelerebbe troppo onerosa.

Un vantaggio della termoformatura è la possibilità di stampare anche spessori molto sottili.

Nella termoformatura la lastra di polimero, riscaldata a temperatura di poco superiore alla transizione vetrosa, viene inviata in corrispondenza di una cavità contenente lo stampo ed ivi fatta aderire.

L'aderenza allo stampo si può ottenere per pressione, grazie ad un controstampo o grazie alla pressione esercitata dall'aria, oppure per sottovuoto, cioè la lastra preriscaldata va ad adagiarsi sullo stampo tramite aspirazione.

Il particolare termoformato viene poi estratto dallo stampo subito dopo il raffreddamento.

Rispetto allo stampaggio ad iniezione il ciclo di termoformatura è più lungo: si tratta quindi di una tecnologia idonea per formare piccole o medie quantità.

Stampaggio Rotazionale.

Lo stampaggio rotazionale viene utilizzato per produrre in un unico pezzo parti di plastica aventi forme complesse. Già in uso negli anni '50, questa tecnologia crea soprattutto oggetti cavi di piccole e grandi dimensioni, ad esempio: palline da ping-pong, volute di ventilatori, serbatoi di gran capacità.

Il processo avviene tramite la rotazione dello stampo e la conseguente centrifugazione della massa da stampaggio, che in tal modo viene a distribuirsi sulla superficie interna della cavità dello stampo.

Il materiale da stampare è generalmente Polietilene.

Altri materiali possono essere Cloruri di Polivinile (PVC), Policarbonato, Poliesteri e Poliammidi.

Nel processo di stampaggio rotazionale si distinguono quattro fasi principali:

- caricamento della resina;

- riscaldamento e fusione della resina;

- centrifugazione della massa;

- raffreddamento e scarico dell’elemento stampato.

Soffiaggio.

Questa tecnica è adatta alla realizzazione di serbatoi, bottiglie e generalmente di contenitori per liquidi. Si costruisce allo scopo uno stampo ad iniezione per ottenere un oggetto chiamato “parison”. Il parison viene collocato nella macchina a soffiare: a questo punto si inietta un gas in pressione che gonfia il materiale plastico, facendogli assumere la forma dello stampo. Il materiale plastico, per effetto dell’espansione, subisce uno stiramento, ragione per cui il particolare stampato presenta pareti di spessore variabile. Per ovviare a questo inconveniente si può partire da un parison avente spessore di parete crescente nel senso della direzione del soffiaggio, oppure facendo in modo che vi sia un cambiamento di spessore in prossimità di una variazione di diametro del pezzo definitivo. Con questa tecnica è possibile formare facilmente contenitori altrimenti di più complicata e costosa realizzazione.

Stampaggio ad iniezione ad alta pressione.

Lo stampaggio ad iniezione è un processo di fusione che consiste nell’iniettare una massa di polimero allo stato fluido entro uno stampo.

L'iniezione avviene generalmente a pressioni elevate ed a temperature che consentono lo scorrimento del materiale plastico in apposita unità della pressa stessa. Gli appositi stampi vengono tenuti chiusi idraulicamente o meccanicamente nelle presse per lo stampaggio.

La macchina che realizza tale processo è detta pressa ad iniezione, ed è composta dalle seguenti parti:

- una tramoggia, che viene riempita con il polimero allo stato di granulo.

- un estrusore, detto anche vite o vitone, che porta il granulo di polimero dallo stato solido a quello fluido per mezzo dell’azione combinata del calore fornito da elementi riscaldanti e di quello generato dall’attrito meccanico.

- un telaio dimensionato per alloggiare la tramoggia, l’estrusore e i cinematismi di movimentazione dello stampo ed adatto a sopportare le reazioni che le forze in gioco ed il peso dello stampo stesso esercitano su di esso.

- un circuito idraulico per far circolare l’acqua di raffreddamento nelle canalizzazioni predisposte entro lo stampo.

- un pannello di comando e controllo delle varie funzioni della macchina.

Questo parametro influenza in maniera significativa anche le dimensioni fisiche di questa macchina.

Un regola semplice per prevedere approssimativamente il tonnellaggio richiesto affinché una pressa sia in grado di stampare ad iniezione un dato materiale, si basa sulla valutazione dell’area dell’oggetto da stampare.

Ad esempio, in una pressa da 100 tonnellate, si stamperanno per lo più particolari aventi area di circa 150cm2 e peso variabile da 180 a 250 grammi.

Si tratta di indicazioni di massima, in quanto molto dipende dagli spessori di parete del particolare e dal tipo d’iniezione adottata.

Un parametro importante dello stampaggio ad iniezione è il tempo di ciclo, vale a dire l’intervallo che intercorre tra due successive aperture dello stampo. La durata del ciclo influenza direttamente il prezzo del particolare in relazione al costo orario della pressa ad iniezione.

Ciò spiega la ragione per cui, nel caso di elevate produzioni, si ricorre a stampi con più figure.

Un momento significativo dello stampaggio ad iniezione è il cosiddetto “compattamento del polimero fuso”.

Con questo termine si intende la durata della fase in cui, terminata l’iniezione, lo stampo rimane chiuso e mantenuto in pressione per permettere al fuso di riempire le cavità e di eliminare eventuali bolle e soffiature al suo interno.

Se il compattamento è stato insufficiente i pezzi stampati saranno di cattiva qualità, con particolari mancanti o incompleti e con caratteristiche meccaniche falsate.

Viceversa, se il compattamento è durato troppo a lungo, i particolari presenteranno bruciature dovute all’eccessiva esposizione al calore.

Altri parametri che determinano il tempo di ciclo sono la presenza di movimenti nello stampo, la fluidità del materiale da stampare, le dimensioni e la massa del particolare stampato.

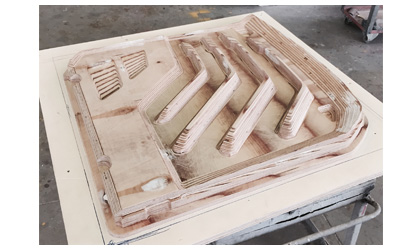

Stampaggio a bassa pressione.

Lo stampaggio a bassa pressione presume comunque un processo di fusione e può anche prevedere l'utilizzo di punti di iniezione. Le differenze, rispetto al precedente processo sono visibili nel livello un po' più basso di finitura del prodotto, nello spessore più grosso e nella minor precisione, ma trova una compensazione in termini di costi più bassi.

L'uso della bassa pressione permette ad esempio l’utilizzo di stampi in alluminio, semplici e a basso costo e per questi motivi è una tecnologia adatta a produzioni numericamente importanti.

I materiali usati in questa tecnologia sono ovviamente diversi rispetto ad un'iniezione ad alta pressione.

Il poliuretano , nelle sue mille varianti, si presta a moltissime soluzioni. E' versatile ed offre vari livelli di compattezza e rigidità. E' un materiale altamente tecnico che lo rende particolarmente competitivo anche nello stampaggio ad alta pressione.

Il polietilene espanso è un altro materiale comunemente usato nello stampaggio a bassa pressione e da AMV Design ampiamente sperimentato.

Polietilene espanso tipo EVA

Materiale sintetico espanso lavorato a base del copolimero E.V.A. (etilene vinil-acetato) modificato, stampabile mediante iniezione con cui si possono realizzare una vasta gamma di prodotti espansi:

- Il materiale fa della leggerezza e del comfort i sui punti di forza: bassa densità (0,11-0.35 gr/cm3), buone proprietà fisico-meccaniche (abrasione DIN 53516\77, 90\200 mm3) congiuntamente ad ottimo aspetto tattile (durezza 14-50 Sh.A).

- Altra importante caratteristica di questo materiale è quella di essere a cellula chiusa (ad es. il Poliuretano è a cellula aperta); non assorbe quindi sostanze e resiste ad attacchi di agenti chimici esterni. Ha un’ottima resistenza agli agenti atmosferici sia alle medie che alle basse temperature.

- Il materiale proprio per la caratteristica di essere a cellula chiusa è completamente antibatterico.

- Il materiale ha un’ottima resistenza ai raggi U.V. e quindi all’invecchiamento e riesce a mantenere il colore invariato nel tempo.

- Nonostante sia un materiale espanso possiede una eccellente facilità di copiatura di disegni di qualsiasi tipo (finta pelle/disegni/marchi).

- Il materiale è definito “Eco-Friendly” in quanto non contiene solventi dannosi per la salute. Questo fa si che una eventuale combustione completa del prodotto rilascerebbe nell’ambiente solamente acqua e anidride carbonica.

- Il materiale può essere stampato in un’ampia varietà di colori di campionario. Inoltre si possono creare nuovi colori a secondo delle specifiche esigenze del Cliente.Proprio la vastissima gamma di colori rende questo materiale appetibile per infinite applicazioni.

- Una speciale formulazione del materiale che si può definire “antifiamma” e che ha già superato i test per la classificazione nel settore automotive (direttiva 95/28/CE) e nel settore arredamento (UNI 9175 – Classe 1).

Una speciale formulazione del materiale ha superato la normativa EN 1621 – 1/97 per i protettori d’impatto.