Moldes e produção

MOLDAGEM.

O método de moldagem ideal deve considerar esses fatores fundamentais:

orçamento

número de peças a ser produzidas

flexibilidade de produção

material a ser moldado

caraterísticas do produto que se quer obter:

- sestabilidade e resistência estrutural

- dimensões

- espessura

- precisão final

- complexidade da forma

Quem, como nós, opera no setor há dezenas de anos e tem acompanhado o progresso das novas tecnologias para produção, sabe avaliar perfeitamente as exigências do cliente, a partir da escolha dos materiais até a fabricação do produto.

As técnicas de moldagem que mais utilizamos são:

Termoformagem

Rotomoldagem

Sopro

Moldagem por injeção

Moldagem a baixa pressão

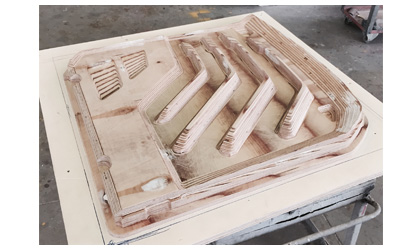

Termoformagem.

É uma técnica para a moldagem quente de matérias plásticas por pressão ou sucção no vácuo (vacum forming).

Este processo é utilizado sobretudo para formar peças de grandes dimensões e com geometria plana, aonde a construção de um molde iria ficar muito cara.

Uma vantagem da termoformagem é a possibilidade de moldar também espessuras muito finas.

Na termoformagem uma chapa de polímero, aquecida com temperatura pouco superior à transição vítrea, é transferida para uma cavidade aonde tem o molde, e vai aderir a ele.

A aderência ao molde pode ser obtida por pressão, graças a um contramolde ou à pressão do ar, ou por vácuo, ou seja, a chapa preaquecida vai aderir ao molde por sucção.

A peça termoformada é extraída do molde logo após o esfriamento.

O ciclo da termoformagem é mais longo da moldagem por injeção: trata-se duma tecnologia idónea para moldar quantidades reduzidas ou médias.

Rotomoldagem.

A rotomoldagem è uitlizada para produzir numa peça única partes plásticas com formas complexas.

Utilizada já nos anos ’50, esta tecnologia cria sobretudo objetos ocos seja pequenos (bolinhas de ping pong) que grandes (ventiladores e tanques de grande capacidade).

O processo acontece através a rotação do molde e a consequente centrifugação do composto para moldagem, assim que se distribua na superfície interna da cavidade do molde.

O material a ser moldado é, geralmente, Polietileno.

Outros materiais podem ser Policloretos de Vinilo (PVC), Policarbonato, Poliésteres e Poliamidas.

No processo de rotomoldagem tem quatro fases principais:

- carregamento da resina;

- aquecimento e fusão da resina;

- centrifugação do composto;

- resfriamento e descarregamento da peça

Sopro.

Esta técnica se adapta bem para realizar tanques, garrafas e recipientes para líquidos em geral. Para utilizar essa técnica se fabrica um molde para injeção para realizar um objeto que se chama parison. O parison é posicionado na máquina de sopro: injeta-se um gás em pressão que insufla o material plástico, que assume a forma do molde. O material plástico, por efeito da expansão, sofre um estiramento, e é por causa disso que a peça moldada apresenta paredes com espessura variável. Para contrastar esse inconveniente, é possível utilizar um parison com espessura da parede crescente no sentido da direção de sopro, ou fazer com que tenha uma mudança de espessura em proximidade da variação de diâmetro da peça final. Com esta técnica é possível formar facilmente recipientes que de outra forma ficariam de produção mais complexa e mais onerosa.

Moldagem por injeção de alta pressão.

A moldagem por injeção é um processo de fundição aonde um composto de polímero líquido é injetado dentro de um molde.

A injeção acontece, geralmente, com pressão elevada e temperatura que permita o escorregamento do material plástico dentro da unidade específica da prensa. Os moldes são fechados hidraulicamente ou mecanicamente nas prensas para moldagem.

A máquina que faz esse processo se chama prensa por injeção, e é composta pelas partes a seguir:

- uma tremonha, que é enchida com o polímero no estado granular.

- uma extrusora, também chamada de parafuso ou parafusão, que leva o grânulo do polímero do estado sólido ao estado líquido por meio da ação combinada do calor fornecido por elementos aquecidos e pelo calor gerado do atrito mecânico.

- um telar dimensionado para posicionar a tremonha, a extrusora e os órgãos dedicados à movimentação do molde, e que pode suportar as reações das forças em ação e o peso do molde.

- um circuito hidráulico para a circulação da água de resfriamento nos canais dedicados dentro do molde.

- um painel de comando e controle das várias funções da máquina

As máquinas por injeção são caraterizadas por um parâmetro, a tonelagem, que indica os diferentes compostos das peças que podem moldar. Este parâmetro determina as dimensões físicas desta máquina.

Uma regra simples para prever de fora aproximativa a tonelagem necessária para que uma prensa possa moldar por injeção um determinado material é uma avaliação da área do objeto a ser moldado.

Por exemplo, numa prensa de 100 toneladas será possível moldar peças com área de acerca de 150 cm2, e com peso variável entre 180 e 250 gramas. Trata-se de indicações aproximativas pois muito depende das espessuras da parede da peça, e do tipo de injeção utilizado.

Um parâmetro importante para a moldagem por injeção é o tempo do ciclo, ou seja, o intervalo de tempo entre duas aberturas sucessivas do molde. A duração do ciclo determina diretamente o preço da peça em relação com o custo horário da prensa por injeção. Isso explica porque, no caso de produções elevadas, se utilizam moldes com mais figuras.

Um momento importante da moldagem por injeção é a “compactação do polímero fundido”. Essa designação abrange a duração da fase em que, terminada a injeção, o molde fica fechado e sob pressão para permitir que o material fundido possa encher as cavidades e eliminar possíveis bolhas e sopros no interno.

Se a compactação não for insuficiente, as peças moldadas ficarão de má qualidade, sem todos os detalhes ou incompletos e com caraterísticas mecânicas defeituosas.

Se, pelo contrário, a compactação demorou demais, as peças apresentarão queimaduras devidas à exposição excessiva ao calor.

Outros parâmetros que determinam o tempo de ciclo são a presença de movimentos no molde, a fluidez do material a ser moldado, as dimensões e o composto da peça moldada.

Moldagem de baixa pressão.

A moldagem de baixa pressão envolve um processo de fundição, e pode envolver também o utilizo de pontos de injeção. As diferenças com o processo anterior estão no nível um pouco inferior de acabamento do produto, na espessura maior e na inferior precisão. Por outro lado, comporta custos reduzidos.

O utilizo da baixa pressão permite, por exemplo, de utilizar moldes em alumínio, simples e baratos, e por essa razão é uma tecnologia indicada para as produções de grandes quantidades.

Os materiais utilizados com esta tecnologia são diferentes dos empregados na injeção de alta pressão.

O poliuretano, nas suas múltiplas variantes, se presta a muitas soluções, pois é versátil e oferece vários níveis de dureza e rigidez. É um material altamente técnico e bem competitivo também na moldagem de alta pressão.

A espuma de polietileno é outro material usado correntemente na moldagem de baixa pressão, e que a AMV experimentou em várias ocasiões.

Espuma de polietileno tipo EVA

Material de espuma sintética com base de copolímero de etileno e acetato de vinilo (EVA) modificado, pode ser moldado por injeção e oferece a possibilidade de produzir uma grande série de produtos expansos:

- os pontos fortes deste material são a leveza e o conforto: densidade baixa (0,11-0,35 gr/cm3), boas propriedades físico-mecânicas (abrasão DIN 53516/77, 90/200 mm3) junto com um ótimo aspecto táctil (dureza 14-50 Sh.A).

- Outra caraterística importante deste material é o ser de células fechadas (por exemplo o Poliuretano, pelo contrário, é de células abertas); portanto, não absorbe as substâncias e resiste aos ataques de agentes químicos externos. Tem uma ótima resistência aos agentes atmosféricos, seja com temperaturas médias que com temperaturas baixas.

- mesmo por ser de células fechadas, o material é completamente antibacteriano.

- O material tem ótima resistência aos raios UV, e, portanto, ao envelhecimento, e consegue manter a cor inalterado ao longo do tempo.

- Não obstante se trate duma espuma, se presta para copiar facilmente qualquer tipo de desenho (imitação de couro / desenhos / marcas).

- É um material definido “eco friendly” pois não contém solventes nocivos para a saúde. Isso faz com que, caso fosse sujeito a uma combustão completa, o produto libertaria somente água e dióxido de carbono para o meio ambiente.

- Este material pode ser moldado numa ampla variedade de cores de mostruário. Para além disso, é possível criar novas cores de acordo com as necessidades específicas do Cliente.

A possibilidade de ter esse material em muitíssimas cores diferentes, faz dele uma escolha atraente para infinitas aplicações. - Uma formulação especial do material que se pode definir “retardadora de chama” já foi aprovada nos testes para a classificação no setor automotivo (diretiva 95/28/CE) e no setor do móvel (UNI 9175 – Classe 1).

Uma outra formulação especial desse material foi aprovada na norma EN 1621 – 1/97 para proteções contra impacto mecânico.