Производство пресс-форм и деталей

ПРОИЗВОДСТВО.

Подбор правильной производственной технологии зависит от некоторых фундаментальных факторов:

бюджет

общее количество изготовляемых деталей

производственные возможности

используемые материалы (сырьё)

получаемые свойства изготовленных изделий:

- стабильность и структурная устойчивость

- размеры

- толщина

- требуемая точность

- сложность форм

Компании, как AMV Design, работающие в этой отрасли в течении многих десятилетий, и следящие за прогрессом в новых производственных технологиях , умеют удовлетворить потребности Заказчиков – от содействия в выборе материалов (сырья) до производства первой партии изделий.

Производственные технологии, часто применяемые Компанией AMV Design:

Вакуумная термоформовка (vacuum thermoforming)

Ротационное литьё (rotational molding)

Выдувное формование (blow molding)

Литьё под высоким давлением (injection molding by high pressure)

Литьё под низким давлением полиуретанов (polyurethane injection molding by low pressure)

Вакуумная термоформовка (vacuum thermoforming).

При данной производственной технологии пластиковые плиты нагреваются, подвергаются давлению и вакууму.

В большинстве она используется для изготовления деталей больших размеров и с плоской геометрией, когда производство литьевой пресс-формы было бы слишком обременительным.

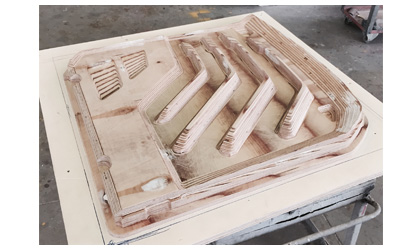

Преимуществом термоформовки (vacuum thermoforming) является возможность производить даже при очень маленьких толщинах. При термоформовке (vacuum thermoforming) полимерная плита, нагретая к температуре слегка выше температуры стеклования, устанавливается в соответствии с полостью, содержащей пресс-форму и прижимается к ней вакуумом. Прилегание к пресс-формам достигается за счёт давления, благодаря противоположным частям пресс-форм или давлению, оказываемому воздухом - вакуумом, то есть, предварительно нагретая плита нагревается и обтекает пресс-форму при помощи присасывания. Затем, после её охлаждения, термоформованная деталь вынимается из пресс-формы. В сравнении с литьём, производственный процесс вакуумной термоформовки является более длительным - данная технология подходит для изготовления небольших или средних количеств деталей.

Ротационное литьё (rotational molding).

Ротационное литьё (rotational molding) используется для производства единой пластиковой детали, составленной из разных пластиковых компонентов со сложными формами. Данная технология уже применялась в 50-е годы для изготовления крупногабаритных изделий пустых внутри и нетолько, например, шарики для настольного тенниса, витки вентиляторов, или баки с большими ёмкостями.

Процесс выполняется посредством вращения пресс-форм и последующим центрифугированием формованной массы, каторая распределяется на внутренней поверхности полостей пресс-форм.

Обычно используемый литьевой материал – Полиэтилен.

Могут применятся и другие материалы: Поливинилхлориды (PVC), Поликарбонат (PC), Полиэстер (PЕ) и Полиамиды (PА).

В процессе ротационного литья (rotational molding) есть четыре основные этапы:

- наполнение полимером;

- нагрев и плавление полимера;

- центрифугирование пластиковой массы;

- охлаждение и вынимание произведённой детали.

Выдувное формование (blow molding).

Данная технология применяется в производстве баков, бутылок и обычных ёмкостей для жидкостей. Производятся пресс-формы для получения изделий – «заготовки» (parison). «Заготовки» (parison) устанавливаются на выдувном станке: после чего вводится под давлением газ, который раздувает пластиковый материал, заставляя его принимать форму пресс-формы. Пластиковый материал, в связи с расширением, растягивается, по этой причине произведённая деталь имеет стенки с переменными толщинами. Чтобы удалить этот недостаток можно начинать с «Заготовок» (parison), имеющих возрастающую толщину стенок в направлении выдува, или убедится, что происходит изменение толщины в зоне изменения диаметра окончательных деталей. При помощи этой технологии возможно легко производить ёмкости, в случае применения иных технологий - производство будет сложнее и дороже.

Литьё под высоким давлением (injection molding by high pressure)

Литьё под высоким давлением – это процесс плавления, предполагающий введение полимерной массы в жидком виде в пресс-формы.

Данная технология обычно применяется под высоким давлением и температурах, позволяющих двигать пластический материал в специальных блоках производственного станка. Пресс-формы - закрываются гидравлическим, или механическим способом в термопластавтоматах для начала изготовления.

Промышленные станки, выполняющие эту технологию - термопластавтоматы , составляются из следующих компонентов:

- воронка, которая заполняется полимером в гранулах.

- экструдер (его называют также винтом, или винтищем), превращающий гранулы полимера из твердого состояния в жидкое комбинированным действием жара, подводимого нагревающими элементами и генерируемого механическим трением.

- специальный каркас для размещения воронки, экструдера и кинематики движения пресс-форм, подходящий для устойчивости к реакциям, которые участвующие силы и вес пресс-форм оказывают на него

- гидравлическая система для циркуляции охлаждающей воды в расположенных каналах внутри пресс-форм.

- панель управления и конроля разными функциями станка.

Этот параметр также значительно влияет на физические размеры данного станка.

Простое правило для приблизительного прогнозирования требуемого тоннажа, чтобы прессы могли лить определенный материал, базируется на оценке площади предмета, котрый должен быть произведен.

Например, в 100-тонных прессах, в основном возможно лить детали с площадью около 150 см2 и с переменным весом от 180 до 250 граммов.

Речь идёт о приблизительных указаниях, так как много зависит от толщин стенок детали и типа применённого литья .

Важным параметром для литья является время цикла, имеется в виду интервал между двумя следующими открытиями пресс-формы. Время действия цикла влияет непосредственно на стоимость детали в зависимости от часовой стоимости литьевых пресс.

Это объясняет причину, по которой, в случае производства в больших количествах, используются пресс-формы с большим количеством оттисков

Важным этапом литья под высоким давлением является так называемое «уплотнение расплавленного полимера».

Под этим термином имеется в виду срок действия этапа, в котором после завершения литья, пресс-форма остаётся закрытой и под давлением чтобы расплав заполнил полости и удалил всевозможные пузырьки и выдувы внутри неё.

Если уплотнение было недостаточным – произведённые детали будут иметь плохое качество, с нехватающими, или не завершенными элементами и с искаженными механическими характеристиками.

И наоборот, если уплотнение длилось слишком долго, детали будут иметь ожоги из-за чрезмерного воздействия тепла.

Другие параметры, определяющие время цикла - это присутствие движных знаков в пресс-форме, текучесть литьевого материала, размеры и масса литьевой детали.

Литьё под низким давлением полиуретанов (polyurethane injection molding by low pressure).

Литьё под низким давлением – это процесс плавления с использованием точек впрыска. Отличия по сравнению с предыдущим процессом видны на уровне менее качественной отделки изделия, в большей толщине и в точности, но всё это компенсируется значительным снижением затрат.

Применение низкого давления позволяет использовать простые и недорогие алюминиевые пресс-формы, по этой причине данное литьё является подходящей технологией для больших производственных количеств деталей.

Материалы, используемые в этой технологии естественно отличаются по сравнению с литьём под высоким давлением.

Полиуретан, в своих многочисленных вариантах, применяется в многих решениях. Это универсальный материал, имеющий различные уровни твёрдости и жесткости. Это сугубо технический материал и особенно конкурентоспособный при применении в литьи под высоким и низким давлением.

Вспененный полиэтилен – это другой материал, обычно используемый при литьи под низким давлением многократно тестированный и широко использованный Компанией AMV Design.

Вспененный полиэтилен класса EVA

Это вспененный синтетический материал, обработанный на основе сополимера E.V.A. (этилен венил-ацетат), изменённый для производства по технологии литья, при помощи которого возможно изготовлять широкий спектр вспененных изделий:

- Данный материал имеет небольшой вес и комфорт в использовании; его положительные свойства: низкая плотность (0,11-0.35 г/см³), хорошие физико-механические свойства (истирание DIN 53516/77, 90/200 мм³) в сочетании с отличной тактильностью (твёрдость 14-50 Sh.A).

- Еще одной важною осбенностью этого материала являются его закрытые клетки (а Полиуретан, например, имеет открытые клетки), не впитывает поэтому вещества и противостоит воздействиям внешних химических реагентов. Имеет отличную стойкость к воздействию атмосферных факторов при средних и низких температурах.

- Данный материал, именно благодаря его свойству по закрытым клеткам, является полностью антибактерицидным.

- Материал обладает отличной устойчивостью к ультрафиолетовому излучению и поэтому - к изношению; он сохраняет свой цвет во времени.

- Несмотря на то, что это вспененный материал, он превосходно воплощает в реальность любой дизайн (искусственная кожа/чертежи/логотипы).

- Вспененный полиэтилен класса EVA является экологически чистым («Eco-Friendly») потому, что не содержит вредных для здоровья веществ. Это гарантирует выпуск только воды и углекислого газа в окружающую среду при возможном полном сгорании изделия.

- Он производится в большом разнообразии цветов и образцов. А также есть возможность создавать новые цвета, в соответствии со специфическими потребностями Заказчика.

Именно благодаря своей широкой цветовой гамме, этот материал является подходящим для бесчисленных применений. - Специальный «огнезащитный» состав материала уже прошел все испытания для использования и классификации в автомобильной промышленности (Директива 95/28/ЕС), и в мебельной промышленности (UNI 9175 – Класс 1).

Данный специальный состав материала соответствует нормативным требованиям EN 1621 – 1/97 по защитному воздействию.